Escassez de insumos ainda persiste no mercado interno obrigando alguns setores a reduzir as projeções de crescimento para 2021

Escassez de insumos ainda persiste no mercado interno obrigando alguns setores a reduzir as projeções de crescimento para 2021

O desarranjo em diversas cadeias da produção causado pela pandemia, combinado com a alta das commodities e com a desvalorização do real ante o dólar, ainda provoca impacto em setores e tem gerado aumento de preços e instabilidade na oferta de insumos, o que aumenta custos de produção e puxa a inflação.

Até o início da pandemia, a atividade produtiva estava operando no sistema just in time, aquele em que a chegada de produtos intermediários, peças e insumos vinha sendo rigorosamente ajustada de modo a coincidir com o fluxo das linhas de montagem. É o sistema que dispensa ou reduz substancialmente a formação de estoques, pessoal, capital de giro, instalações e tanta coisa mais.

A pandemia furou os agendamentos porque muitas unidades foram obrigadas a suspender atividades, navios ficaram retidos nos portos, caminhões deixaram de ter o que carregar. Quando a pandemia recuou, a atividade econômica foi sendo retomada, mas passou a faltar de tudo. A produção de veículos teve de parar ou quase isso, por falta de autopeças e de chips, o carro usado ficou valendo mais e, por toda a parte, surgiram distorções. Faltam contêineres para transporte naval, porque seu fluxo entre uma ponta e outra ficou mais lento.

Países que lideram a recuperação da economia mundial, como os Estados Unidos e a China, também são grandes exportadores de matérias-primas e de produtos intermediários. Com o reaquecimento de suas economias, parte da produção passou a ser destinada a seus mercados internos – seja para uso na cadeia de transformação seja para nova formação de estoques agora estimulada pela ameaça de desabastecimento.

O último relatório sobre matérias-primas da Federação das Indústrias do Estado de São Paulo (Fiesp) revela que quase 60% das empresas paulistas ainda têm dificuldades de encontrar insumos, entre eles resinas termoplásticas (polipropileno, polietileno e PVC), alumínio e papelão.

Em meio a esse descompasso, um dos setores mais prejudicados pela escalada dos preços e dificuldades na oferta de matérias-primas é o de embalagens.

Como aponta o presidente da Associação Brasileira de Embalagem (ABRE), Marcos Antonio de Barros, o setor passa por uma disparada dos preços. A produção física de embalagens cresceu 6,8% no segundo trimestre de 2021 em comparação com o mesmo período de 2020, mas as projeções de crescimento no ano foram revisadas para baixo não só pela inflação alta, mas, também, pela crise hídrica.

“Agora trabalhamos com crescimento na produção de embalagens entre 1% e 2,5% em 2021, porque não sabemos o que vai acontecer nos próximos meses. Consideramos já nesta conta possíveis cortes de energia, que poderão prejudicar a produção, entre outubro e novembro”, diz Barros.

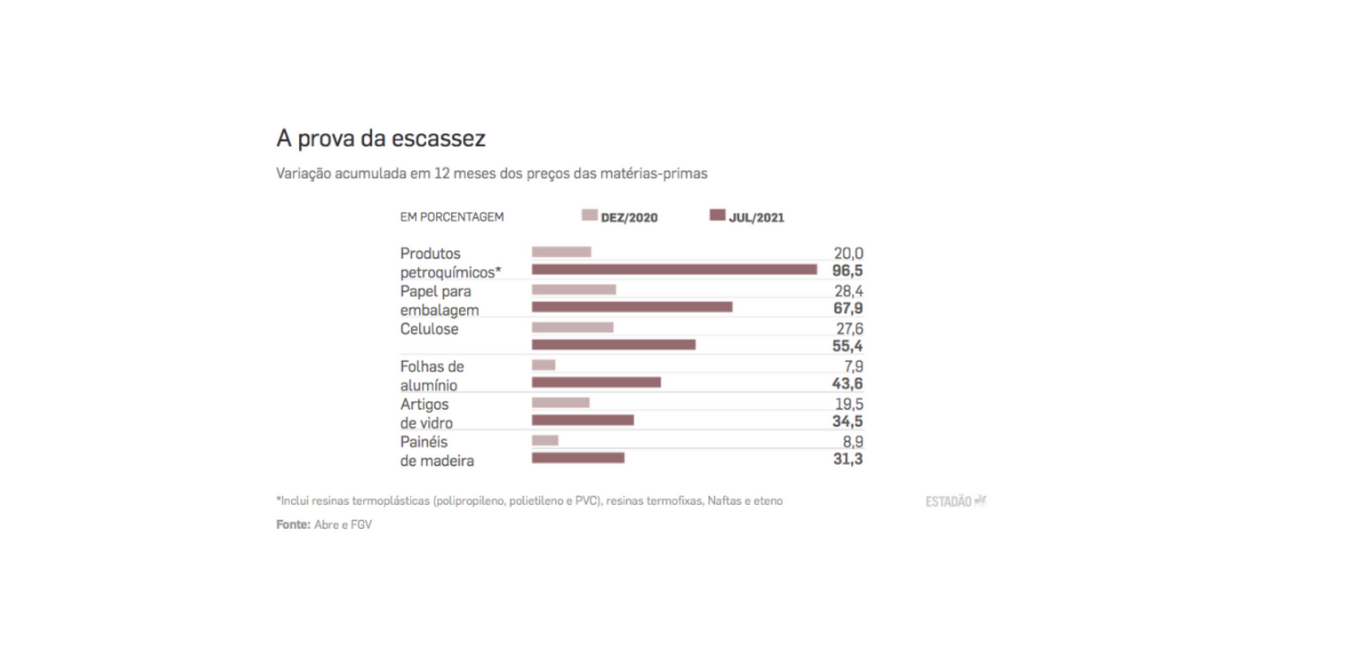

No período de 12 meses até julho deste ano, os preços das matérias-primas da indústria petroquímica subiram 96,5%; os do papel para embalagem, 67,9%; e os da celulose, 55,4%.

Outro segmento castigado pela elevação dos preços dos insumos é o de embalagens plásticas flexíveis, destinadas a produtos perecíveis, como alimentos e bebidas. O setor cresceu 5,4% em 2020, mas enfrentou queda de 1% na produção física no segundo trimestre de 2021.

Embora essa desaceleração tenha diminuído as pressões em algumas cadeias – como a do papelão – e mitigado o risco de desabastecimento, o presidente da Associação Brasileira da Indústria de Embalagens Plásticas Flexíveis (Abief), Rogério Mani, afirma que dificuldade para encontrar insumos seguirá pelo menos até o fim deste ano. “Teremos ao longo de todo o ano de 2021 uma relação de oferta e demanda muito justa e estamos trabalhando no limite para manter os estoques e atender a o nosso mercado”, pontua Mani.

Neste cenário, a preocupação maior está na cadeia das resinas plásticas. São altamente sensíveis às variações cambiais e a eventos naturais que possam paralisar a produção e dificultar a importação. Além disso, este é um mercado altamente protegido e com poucos fornecedores no Brasil. De acordo com pesquisa da FIESP, em média, as resinas nacionais eram, em julho deste ano, 5,7% mais caras do que as importadas.

Mais um fator de preocupação é a paralisação da fábrica da Indorama Ventures, em Pernambuco, responsável por cerca de 60% do mercado local de PET, por conta de um incêndio em agosto.

Produtores temem desabastecimento do insumo em pleno verão, já que a resina é amplamente utilizado em embalagens de bebidas e produtos de higiene e limpeza. “Estamos inseguros. Não sabemos se haverá quebra na oferta de PET no mercado interno”, reclama o presidente Associação Brasileira da Indústria do Plástico (Abiplast), José Ricardo Roriz.

Em nota enviada à Coluna, o presidente da Indorama Ventures Polimeros S.A., Maximilian Yoshioka, afirmou que o fornecimento de resina PET não foi interrompido no mercado interno e segue sendo mantido por meio de estoques de contigência. A volta à atividade da fábrica paralisada pelo incêndio está prevista para a segunda quinzena de outubro.

Fonte: Estadão

Seção: Indústria & Economia

Publicação: 01/10/2021